真相:90%的中小企业品质部,都在用这四种方式慢性自杀!收藏

关注【熊老师】企业管理咨询10年,每天为您免费分享员工激励、企业管理、为人处世、商业智慧等干货文章和视频!文末有“彩蛋”.

品质部这4个"自杀式"操作,正在把工厂拖向深渊最近三家工厂老板跟我哭诉:品质部养着8个人,月薪加起来5万多,结果退货率还是12%,生产部天天骂娘,客户投诉不断,老板自己里外不是人。

我调研一圈发现:90%的中小企业品质部,都在用这四种方式慢性自杀!不是品质管理没用,是你的品质部正在变成企业的"成本黑洞"和"矛盾火药桶"。

今天我把这4个致命误区扒光,看完你就知道品质部一年浪费你多少钱。

误区一:只当判官不当医生,检验单就是张"死亡证明"

误区一:只当判官不当医生,检验单就是张"死亡证明"

很多品质部的日常是啥?产线末端一站,卡尺一卡,"不合格,退!"然后填写检验单,像判官盖个"斩"字。但他们从不问:这个不良是第几道工序造成的?是模具问题、材料问题还是工人手法问题?

数据扎心:中国制造业的平均品质成本占销售额的8-12%,其中70%是返工和报废,而预防成本只占不到3%。这意味着你的品质部只干"死后验尸"的活,不干"生前防疫"的活儿。

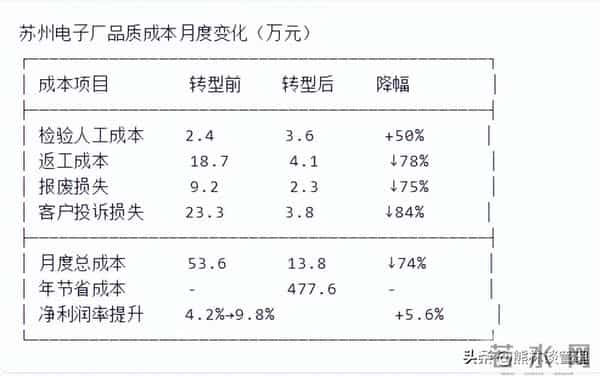

真实案例:苏州电子厂的"判官"转型战苏州吴江的周总,做蓝牙模组,年产值6000万。品质部6个人,每天抽检8000个产品,发现不良就退给生产部,然后生产部再返工。2024年上半年,退货率高达12.3%,品质部和生产部天天对骂,工人离职率35%。更惨的是,客户那边积累了一堆客诉,直接丢了两个大客户,损失订单280万。

转折点:我让他们品质部做"SPC过程分析+源头追溯"。具体做法是:

- 数据说话:每发现一个不良,必须追溯到具体工序、机台、操作员、时间节点

- 工序穿透:品检员从产线末端,前移到关键工序做"预防性抽检"

- 根因分析:用"5Why"法,连问5个为什么,直到找到真因

数据对比:

【可视化图表:品质成本结构对比】

误区二:拿标准当"尚方宝剑",把生产部当敌人

误区二:拿标准当"尚方宝剑",把生产部当敌人

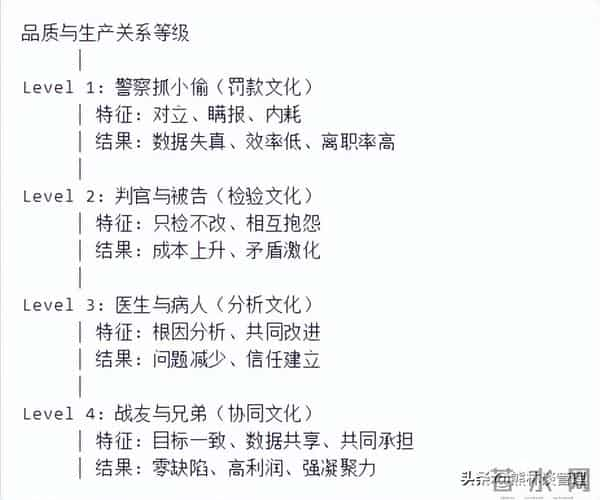

很多品质经理最爱说:"标准就在这儿,不达标就罚款,天王老子来了也没用!"结果生产部集体摆烂:"你牛逼你来做,老子不干了!"这就是典型的"警察抓小偷"思维,把协同关系搞成敌我矛盾。

行业真相:品质是制造出来的,不是检验出来的。你的标准再完美,如果脱离实际,等于废纸一张。更致命的是,罚款文化会让生产部门"瞒报"问题,把不良品藏到下班再处理,你根本看不到真实数据。

真实案例:宁波五金厂的"罚款内战"宁波鄞州的钱总,做精密螺丝,年产值4000万。品质部制定了87项检验标准,其中光"外观瑕疵"就有23条。只要不合格,一次罚款50-200元。结果生产部跟品质部成了死对头,工人为了不被罚款,把轻微瑕疵品偷偷埋进废料堆,每月实际报废率是账面数据的2.7倍。

更惨的是,生产效率被拖垮:每批货检验时间3.5小时,生产周期被迫延长,客户交期准时率从85%跌到51%,直接取消订单的客户有7家,年损失340万。

整改动作:

- 标准分级:将87项标准压缩到23项关键标准,其他改为"观察项"

- 罚款变奖励:取消罚款,改为"零缺陷奖金",连续3天无不良,班组奖300元

- 品质生产一体化:品质部人员编入生产班组,跟班作业,共同对结果负责

- 早会5分钟:品质部和生产部每天早会同步数据,一起分析,不甩锅

数据对比:

【思维导图:从对立到协同的4级进化】

误区三:标准"飘在云端",员工"够不着",成本"飞上天"

误区三:标准"飘在云端",员工"够不着",成本"飞上天"

有些品质经理,恨不得把ISO9001、TS16949、VDA6.3全套照搬,检验精度要求0.01mm,但车间设备精度只有0.05mm,工人手艺也只能做到0.03mm。结果产品做出来,100%返工,成本比售价高30%,这生意还怎么做?

数据真相:制造业标准每提高一个等级,成本平均增加 18-25% 。超过客户需求的"过度质量",就是自杀。你的品质标准必须=客户需求+现场能力+成本可控的三者交集。

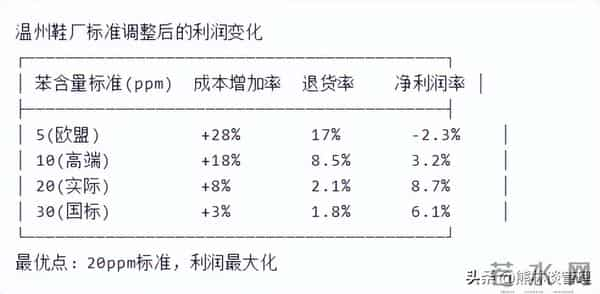

真实案例:温州鞋厂的"标准悬崖"温州瓯海做外贸女鞋的黄总,订单主要来自欧洲。品质部经理小王是海归,直接套用欧盟环保标准,要求苯含量≤5ppm,但国内能稳定供应的胶水只能做到≤30ppm。结果每批货都要送第三方检测,检测费2000元/批次,30%的订单因检测周期长错过交期,被客户索赔87万。

更惨的是,工人为了达标频繁换胶水,导致开胶率反而从2%暴增至11%,退货率17%,一年白干。

整改动作:

- 标准回归市场:跟客户谈判,将苯标准放宽到≤20ppm(仍远超国标50ppm),价格降3%,客户同意

- 工艺匹配:选用国产稳定胶水,培训工人标准化操作

- 成本核算:每个标准提升点,同步计算成本增加额,超过5%毛利的不采纳

数据对比:

【可视化图表:标准严苛度与利润关系曲线】

误区四:只当"传声筒"不当"手术刀",给老板添堵

误区四:只当"传声筒"不当"手术刀",给老板添堵

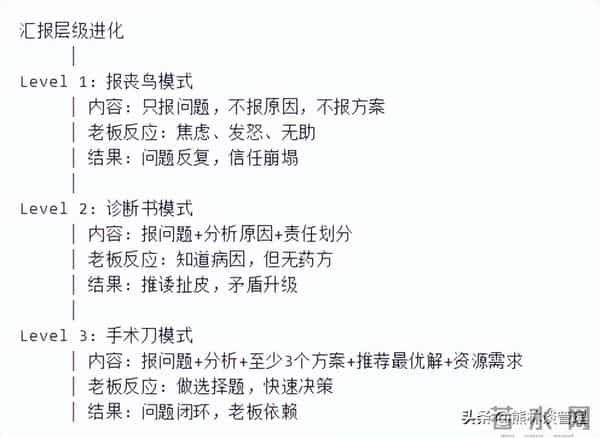

品质部最怕这种汇报:"老板,这批不良率8.3%,车间管理太差了,您得管管。"老板问:"怎么管?"品质部经理:"那是生产部的事,我负责汇报。"

这种品质部就是老板的"情绪放大器":只报问题不给方案,让老板在焦虑中挣扎。老板要的是带着手术刀的军医,不是只会喊"死人啦"的报丧鸟。

管理铁律:报问题的成本,已经包含在问题里了;报解决方案的价值,才是品质部存在的意义。

真实案例:东莞塑胶厂的"方案革命"东莞厚街的胡总,做家电外壳,年产值8000万。品质部5个人,每天就是发《品质异常日报》:不良率、缺陷数、责任部门。老板每天看报表血压飙升,但问题一年都没解决。2024年3月,一个大客户因"色差问题"索赔120万,品质部说"是注塑部调机不稳",注塑部说"是品质部标准模糊",老板差点气住院。

转折点:我逼着品质部改模式,从"日报"变"问题闭环专案"。具体做法:

- "1+3"报告 :每报1个问题,必须带3个解决方案(哪怕不完美)

- "24小时止血" :重大不良,品质部牵头,24小时内必须拿出临时对策

- "7天根治" :成立跨部门QC小组,品质部当组长,7天必须找到根因并永久对策

- "方案库" :所有解决方案入库,下次同类问题直接调用,1小时内响应

数据对比:

【思维导图:品质部汇报的"三级跳"进化】

四错合一:品质部正在把企业拖向"死亡螺旋"

四错合一:品质部正在把企业拖向"死亡螺旋"

这四个误区组合起来,就是企业的"品质癌症":

真实数据:中国制造业企业因品质管理失误导致的损失,平均占年营收的 8-12% ,其中75%是可以通过管理优化避免的。换句话说,1000万营收的工厂,每年浪费75-100万纯利。

老板,别再让品质部"好心办坏事"了张总,你花200万买设备眼都不眨,但品质部一年浪费你100万你却视而不见。品质部本来是"利润守护神",被你用成了"成本吸血鬼"。

记住这个公式:品质价值 = (预防成本节省 + 质量损失降低) - 品质部费用

如果品质部一年花你30万,但帮你省了280万,它的价值就是 +250万 ;如果它花你30万,还让你损失500万,那它就是 -530万 的毒留。

2025年制造业会更卷,客户对品质的要求会更高,但也会更理性。他们要的不是"完美无瑕",而是"稳定可靠+成本可控"。你的品质部必须进化,从"检验员"变成"质量架构师",从"判官"变成"生产合伙人"。

现在,拿起电话,打给你们品质部经理,问他三个问题:

- 我们退货率TOP3的问题,根因是什么?(考分析能力)

- 上个月的罚款总额是多少?零缺陷奖金发了多少?(考文化导向)

- 上个月报给老板的20个问题,有几个闭环了?(考解决方案能力)

如果答不上来,或者答案让你后背发凉,别犹豫,立刻启动7天急救计划。等年底客户集体索赔、订单全军覆没,你哭都来不及!

中小企业盈利破局迫在眉睫,市场不会等待我们慢慢摸索,您还在为企业盈利困境发愁吗?别犹豫,立刻私信“绩效”二字,我会免费送您一份以上相关的内部学习视频和资料!

抓住每一个可能的破局机会,在激烈的市场竞争中抢占先机,让您的企业快速走上盈利增长轨道。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。